各種プラスチック素材と加工方法

プラスチック成形品は、最近では日用品から、工業部品などあらゆる市場に拡大され、品質と精度は非常に高度なものが要求されるようになっています。それに伴いプラスチックの種類も数多くなり、それぞれ素材に対応する加工方法も様々です。下記に主なプラスチックの種類とその加工方法をまとめてみました。

| プラスチック名 | 加工方法 | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 圧縮成形 | 移送成形 | 積 成圧 層 形 |

射出成形 | 押出成形 | 中空成形 | 真空成形 | スラッシュ加工 | 発砲成形 | カレンダ加工 | 注型 | |||||

| 高圧 | 低圧 | パルプ等 | フィルム | シート | |||||||||||

| 熱可塑性プラスチック | メタクリル樹脂 | ◎ | ● | ● | ● | ◎ | |||||||||

| 塩化ビニール | ● | ● | ◎ | ● | ◎ | ◎ | ◎ | ● | ● | ◎ | |||||

| ポリスチレン | ◎ | ● | ● | ● | ● | ● | ◎ | ||||||||

| ABS樹脂 | ◎ | ● | ● | ● | ● | ● | |||||||||

| AS樹脂 | ◎ | ● | ● | ● | |||||||||||

| ポリエチレン | ◎ | ◎ | ◎ | ● | ◎ | ● | ● | ||||||||

| ポリプロビレン | ◎ | ● | ◎ | ● | ● | ● | ● | ||||||||

| ポリカーボネット | ◎ | ● | ● | ● | ● | ||||||||||

| プラスチック熱硬化性 | エポキシ樹脂 | ● | ● | ● | ◎ | ||||||||||

| 不飽和ポリエステル樹脂 | ◎ | ● | ● | ● | |||||||||||

プラスチックのマテリアルリサイクル

プラスチックのマテリアルリサイクルは、鉄、アルミ、ガラスや紙に比べて難しいと言われているのが一般的です。

プラスチックが単一な素材ではなく、ポリエチレン、ポリプロピレンなど多種類の樹脂が存在するため、原料としてリサイクルするためには同一の種類のものを多量に集める必要があるためです。このため、プラスチックのリサイクルには破砕、選別、洗浄、乾燥などの前処理技術が必要であり、再生した原料がどれだけ価値があるかは、この前処理技術に大きく依存することになります

前処理技術

1切断・破砕・粉砕 2分離・分別 3洗浄 4脱水・乾燥 5配合・混合 の5段階に分けることができます。

| 1 | 切断・破砕・粉砕 | 一般的に「切断」は数cmから数十cm程度に分割切断する操作、「破砕」は数cmの粗い粒度に砕く操作、「粉砕」は数mm程度の粒度に砕く操作と言われている。 切断・破砕・粉砕を行うことで、表面積の拡大による処理の速度と均一化の促進、その後の処理にける粒径・粒度に対する要求への対応、プリント基板などの複合材における組成の分離、体積の減少、流動性の付与、水分の低減・均一化などの効果が期待される。 破砕方法には乾式破砕・湿式破砕・水中破砕という分類、冷凍破砕・常温破砕・温熱破砕・溶融状破砕という分類があるが、廃棄物処理においては一般的に常温乾式破砕が採用されている。 |

|---|

| 2 | 分離・分別 | 廃プラスチックの再生においては、産業系の単一でまとまった原料が得られる場合を除き、排出源・グレード、品質レベルが明確でなく、前処理として分離・分別が必要とされる。 破砕された廃プラスチックの混合物を種類別に分離・分別するには比重、風力、静電気などの物理的・機械的な手法が用いられる。 一方、材質の識別には比重などのほか、X線、近赤外線などの光学的手法が多く用いられる。分離・分別方法の選定にあたっては、リサイクルの方法、製品の品質レベル及びコスト要因にマッチした方法を選ぶ必要がある。 |

|---|

| 3 | 洗浄 | 廃プラスチックには土砂や薬品、食品かす等で汚れているものがあることから洗浄が必要となる。 求める品質や汚れの種類によって洗浄の方式は異なってくる。 単なる水洗であることもあるが、温水にしたり、洗剤や中和剤を加えたりすることもある。 洗浄の方式はバッチ式と連続式があるが、いずれの場合も排水の処理が問題となる。 |

|---|

| 4 | 脱水・乾燥 | 洗浄されたプラスチック片には水分が付着しているため、乾燥機に直接供給しないで、あらかじめ脱水しておく必要がある。 脱水の方式としては、主として遠心脱水方式(バッチ式、連続式)が使用される。 プラスチックに水分が含まれていると、加熱溶融時に溶融能力を低下させるだけでなく、再生品の内部発泡の原因にもなるので、十分乾燥させておく必要がある。 乾燥方式としては熱風乾燥方式が主である。 乾燥機にはいろいろなタイプのもがあるが、一般には気流乾燥機がよく使用されている。 |

|---|

| 5 | 配合・混合 | 再生品の所要の物性に適合したプラスチック組成を得るために数種のプラスチックを配合することがある。 また添加剤を配合する場合もある。 また、配合した後にプラスチックを混合したり、顔料や安定剤、充填材などを均一に混合することもある。 |

|---|

このような前処理を終えた廃プラスチックを再生するわけですが、再生方法は内容によって単純再生と複合再生に分けることができます。

単純再生

単純再生とは、単一の廃プラスチックをペレット化あるいは粉砕などによってプラスチック原料として再生することであり、原料としては工程のグレード規格外品や流通残品など汚れが少なく着色されていても種類別に明確に分別されているものが対象となります。 これらはそのまま成形加工工程に投入されることもあります。

複合再生

生産工程端材・副産材・市場廃棄・回収品など単純再生に回せない廃プラスチックについては複合再生が必要となります。 複合再生の場合には原料となる廃プラスチックの組成をより均質化させるために、成形される製品の用途・要求に適したなんらかの配合・混練を行うことが一般的です。 以下にプラスチック再生の一般的なフローを示します。

図 プラスチック再生のフロー

| 樹脂選定 ▼ 計量ホッパ ▼ 配合ホッパ ▼ 押出機 ▼ 冷却装置 ▼ 切断カッター ▼ 選別ふるい装置 ▼ ストッカー ▼ タンブリング ▼ 搬送装置 ▼ 一次成形加工 |

複合再生の場合はMI・比重・引張り・破断等の物性確認 |

|---|---|

| 充填材・添加剤や各種の助剤・顔料等の配合比率を決める | |

| ミキシング処理(ヘンシェルミキサー等) | |

| ペレタイジング装置(押出機=単軸・2軸・多軸) | |

| 水冷(水槽・シャワー=チラ-ユニットで水温管理) | |

| 空中切断(ロータリー式・円盤式等) | |

| (3mm標準にてふるい選別) | |

| フレコン袋・タンク缶等 | |

| 装置(ロット単位のペレットをさらに均質化) | |

| 可動ホッパ・フィーダー・各種コンベア・リフト・ターレット等 | |

| 成形工程へ |

出典:(社)プラスチック処理促進協会「プラスチックリサイクル便覧」(2000)

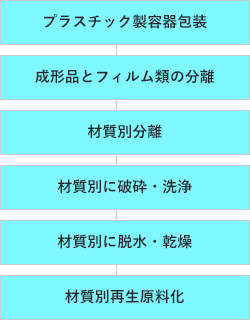

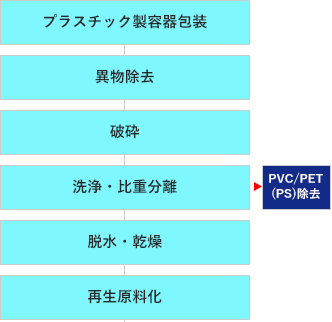

プラスチック製容器包装の材料リサイクル施設の分類

また、プラスチック製容器包装の材料リサイクル施設については、以下の4タイプに大別される。

1. 材質別分離型

-

プラスチック製容器包装

- |

-

成形品とフィルム類の分離

- |

-

材質別分離

- |

-

材質別に破砕・洗浄

- |

-

材質別に脱水・乾燥

- |

-

材質別再生原料化

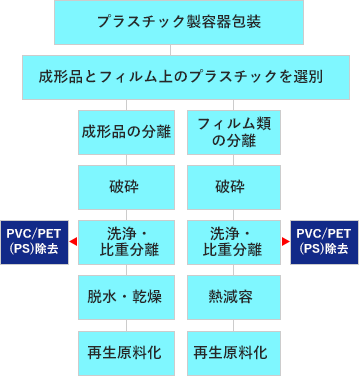

2. 成形品・フィルム類分離・比重分離型

-

プラスチック製容器包装

- |

-

成形品とフィルム上のプラスチックを選別

-

PVC/PET

(PS)除去 - ◀

- |

-

成形品の分離

- |

-

破砕

- |

-

洗浄・

比重分離 - |

-

脱水・乾燥

- |

-

再生原料化

- |

-

フィルム類

の分離 - |

-

破砕

- |

-

洗浄・

比重分離 - |

-

熱減容

- |

-

再生原料化

- ▶

-

PVC/PET

(PS)除去

3. 成形品・フィルム類混合・比重分離型

-

プラスチック製容器包装

- |

-

成形品とフィルム類の分離

- |

-

異物除去

- |

-

破砕

- |

-

洗浄・比重分離

- |

-

脱水・乾燥

- |

-

再生原料化

- ▶

-

PVC/PET

(PS)除去

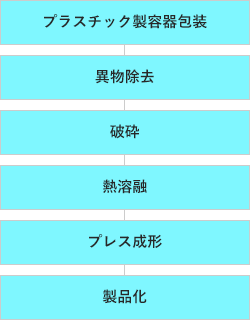

4. 無分離・製品型

-

プラスチック製容器包装

- |

-

異物除去

- |

-

破砕

- |

-

熱溶融

- |

-

プレス成形

- |

-

製品化

出典:厚生省「容器包装リサイクルシステム推進事業報告書」(2000) 一部加筆

各種プラスチック素材と加工方法

プラスチックは熱可塑性プラスチックと熱硬化性プラスチックに大きく分けられます。

熱可塑性プラスチックとは常温では固体ですが、熱を加えると軟化し流動体となり、

再度冷えると固まり固体となる性質があります。

熱硬化性プラスチックとは温度を上げると一時は流動体になりますが、次第に化学変化を起こし固まり、再度の加熱で流動体にならない性質が特長です。

両者の分類ごとにさらにプラスチックを分類すると下図のようになります。

| 特長 | 分類 | 樹脂名 | 略号 | |

|---|---|---|---|---|

| 熱可塑性樹脂 | 汎用プスチック | ポリ塩化ビニル | PVC | |

| ポリエチレン | PE | |||

| ポリプロピレン | PP | |||

| ポリスチレン | PS | |||

| アクリロニトリルブタジエンスチレン共重合体 | ABS | |||

| アクリロニトリルスチレン共重合体 | AS | |||

| メタアクリル | PMMA | |||

| ポリビニルアルコール | PVA | |||

| ポリ塩化ビニリデン | PVDC | |||

| エンジニアリングプラスチック | 汎用エンブラ | ポリアミド | PA(ナイロン66) | |

| ポリエチレンテレフタレート | PET | |||

| ポリアセタール | POM | |||

| ポリカーボネート | PC | |||

| ポリフェニレンエーテル | PPE(変性PPO) | |||

| ポリブチレンテレフタレート | PBT | |||

| 超高分子量ポリエチレン | UHMW-PE | |||

| ポリフッ化ビニリデン | PVDF | |||

| スーパーエンブラ | ポリサルホン | PSF | ||

| ポリエーテルサルホン | PES | |||

| ポリフェニレンサルファイド | PPS | |||

| ポリアリレート | PAR | |||

| ポリアミドイミド | PAI | |||

| ポリエーテルイミド | PEI | |||

| ポリエーテルエーテルケトン | ピーク(PEEK) | |||

| 液晶ポリマー | LCP | |||

| ポリテトラフロロエチレン | PTFE | |||

| 熱硬化性樹脂 | フェノール | PF | ||

| ユリア | UF | |||

| メラミン | MF | |||

| 不飽和ポリエステル | UP | |||

| エポキシ | EP | |||

| シリコーン | SI | |||

| ポリウレタン | PUR |